Chancen und Risiken einer neuen Idee

Ein Beitrag von Dipl.-W.Ing. Stefan Schmitt, Geschäftsführer Kanban Consult.

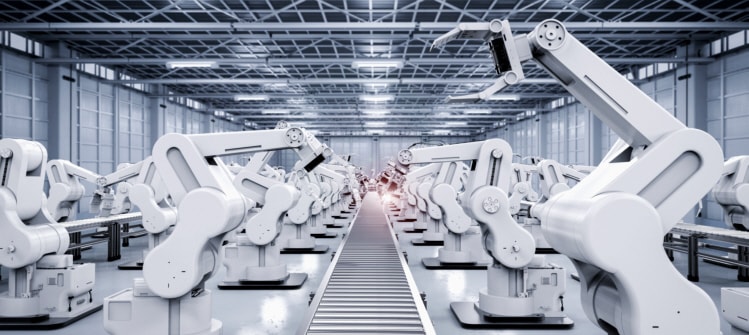

Unter dem Schlagwort "Industrie 4.0" versteht man die digitale Vernetzung von Controlling-, Planungs-, Produktions- und Logistikprozessen, mit dem Ziel, menschliche Entscheidungskompetenz an die Prozesssysteme und die Produkte selbst zu delegieren.

Die Fabriken werden immer komplexer, die Durchlaufzeiten immer kürzer und die Anforderungen an die Reaktionsfähigkeit der Mitarbeiter immer größer - kurz gesagt, in einer Fabrik, die noch schneller und noch flexibler werden muss, müssen die Reaktionszeiten in den Planungs- und Entscheidungsprozessen reduziert werden.

Der Schlüssel hierfür sind sogenannte Cyber Physical Systems - CPS. Hierunter versteht man die Vernetzung von informationsverarbeitenden Systemen mit physischen Objekten, wie Werkzeugmaschinen oder Transportsystemen und allen Prozessen, die in einer Fabrik installiert sind.

Diese Strategie ist eigentlich nichts Neues, denn sie ist die Basis der Prozessautomatisierung. Allerdings waren und sind die Steuerungen für diese Prozesse sehr unterschiedlich - oft konnten und mussten sie auch nicht miteinander kommunizieren und nur die Experten in diesen Prozessen hatten Zugriff auf ihre Daten.

Und das Neue daran?

Mit dem Internet steht nun eine Technologie zur Verfügung, die es ermöglicht, digitale Informationen aus unterschiedlichen Systemen in einem System zu integrieren, auf das, wenn erforderlich, alle Mitarbeiter einer Fabrik Zugriff haben - auch von zu Hause aus.

Unabhägig davon, dass die IT-Strukturen solcher Unternehmen dann auch von außen angreifbar sind, ergeben sich Möglichkeiten, die es bisher noch nicht gab. Prozesse und Produkte können über das Internet direkt miteinander kommunizieren, selbständig Entscheidungen treffen und anschließend umsetzen.

Das hört sich in der Tat wie Zukunftsmusik an. Hierfür erforderlich ist allerdings nur eine Software, in der die Prozesse digital abgebildet und die Entscheidungsalgorithmen für diese Prozesse digital hinterlegt sind.

Die reale Abbildung von Prozessen in PPS-Systemen mit Onlineerfassung von Prozessdaten und die transparente Darstellung dieser Daten als Managementinformation ist auch eine Säule der Synchronen Produktion. Wobei an dieser Stelle einmal deutlich darauf hingewiesen werden muss, dass ein PPS-System einen Prozess nicht verbessert, sondern nur abbildet.

Unsere Expertise im Komplex Industrie 4.0

Die Digitalisierung von Prozessen und die anschließende Nutzung dieser Strukturen für Simulationen und die Automatisierung von Entscheidungen erfolgt in sechs Schritten:

Festlegung der Ziele, die mit der Digitalisierung erreicht werden sollen

Onlineerfassung der relevanten Prozessparameter in Produktion und Logistik

Definition der Schnittstellen zu Steuerungs- und Controllingsystemen

Erstellung eines digitalen Zwillings als virtuelles Abbild der realen Fabrik

Erstellung eines Simulationsmodells für die Fabrikprozesse

Erstellung eines Modells zur Umsetzung automatisierter Entscheidungen

In den Punkten eins bis drei werden die Rahmenbedingungen festgelegt und die Voraussetzungen für eine Digitalsierung der Prozesse geschaffen. Die Punkte vier bis sechs stellen die softwaretechnische Umsetzung dar.

Bei diesem Projekt helfen wir Ihnen dabei, die Voraussetzungen dafür zu schaffen, dass die Digitalisierung von Fertigungsprozessen überhaupt Sinn macht. Das bedeutet zum einen, die effiziente Organisation der Prozesse und zum andern, die transparente und exakte Abbildung dieser Prozesse im PPS-System.

Unabhängig von einer geplanten Automatisierung von Entscheidungen, sind diese beiden Punkte heute Standard in jeder gut organisierten Fabrik. Denn nicht hohe Materialbestände bieten Sicherheit im Produktionsprozess, sondern klar definierte Abläufe und transparente Informationen mit entsprechenden Frühwarnmechanismen.

Die Automatisierung von Prozessen war schon immer teuer. Die Automatisierung der Verschwendung ist noch teurer und vor allem, mit der Automatisierung wird die Verschwendung für viele Jahre zementiert.

Das gleiche gilt für die digitale Vernetzung von Prozessen. Sie wird nur dann effizient sein, wenn die physischen Prozesse effizient sind und möglichst fehlerfrei arbeiten. Je mehr Fehler auftreten, umso schwieriger wird es für digital vernetzte Systeme, ohne menschliche Eingriffe schnelle und vor allem richtige Entscheidungen zu treffen.